- 解析|最新硅压力传感器与传统硅压力传感器的对比

- 来源:互联网 发表于 2020/6/2

虽然硅油压力传感器相关的历史问题已经有了很好的记录,随着最近传感器设计的进步使得有了改进版本,并克服了许多缺点,印象传感器和系统有限公司销售总监SamDrury说。

历史上,使用硅传感元件的充油压力传感器在测量性能和可靠性方面受到了许多不同因素的影响。然而,现在进入市场的最新版本得益于许多改进的机械设计,因此能够克服这些缺点。

大多数硅压力传感器都是介质隔离型的,即它们使用隔离隔膜工作.当测量压力时,这种隔膜通过油将压力弯曲并传递到硅片上。与最新的传感器设计相比,传统的充油隔膜、硅压力传感器使用的油量要大得多。

虽然这种油的成本一般不是用户的问题,但这种油对传感器的整体性能和热稳定性的影响是一个关键的设计因素。在传统的设计中,空气往往会穿透房屋,并被困在油中,这可能会造成问题。当传感器的工作温度波动时,随着空气的膨胀或收缩,油的物理特性发生变化,从而导致测量误差。随着时间的推移,当传感器变得不那么密闭,更多的空气将进入室内,问题恶化。

为了解决这些问题,最新的硅压力传感器采用了改进的机械密封设计,与以前的版本相比,这种设计只使用了石油体积的一小部分。这意味着,即使任何空气进入油,油量也会减少,因此温度波动对油的影响要小得多,从而使测量性能更加可靠,热稳定性得到改善。这些影响并没有完全消除,但与传统版本相比大大减少了。这意味着最新的传感器与改进的机械密封现在适合在真空条件下使用。

现在也有可能出现更高的超压。通常情况下,最新的硅压力传感器在1 bar及以上工作时会提供5倍的超压,这比目前市面上的设备要高得多,因此为客户提供了额外的安全保障,即使在系统超压状态下,传感器也能持续。同样,对于1巴以下的压力范围,最新的传感器通常提供10倍的超压,因此保护敏感的低量程隔膜。

精度也提高到±0.1%,与传统的传感器相比有很大的提高,包括传感器的分辨率、重复性和热稳定性也有类似的提高。

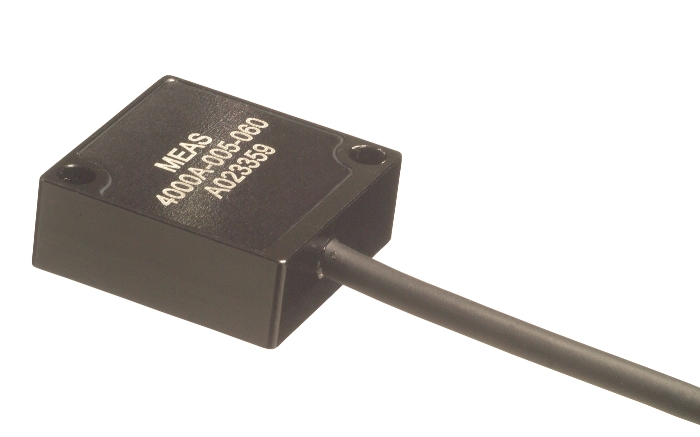

全不锈钢结构的充油硅压力传感器也可用于食品和饮料加工。最新的感应器与食品级油一起工作,由于其密封性能的改善,能够抵抗频繁的洗涤、化学物质和其他清洁剂。

过去,充油硅压力传感器一直存在定位问题。例如,如果一个传感器在水平位置被工厂校准为4mA,但在应用中,则安装在一个角度或略有偏移的位置,油的物理特性的变化(由于重力效应)可能会影响传感器的测量性能。在最新的版本,使用的油明显较少,并没有受到同等程度的影响,重力对石油的影响大大减少。

用户选择硅压力传感器而不是替代压力传感技术有很多原因。以下是一些技术优势:

完全弹性

用硅压力传感器,基底膜片通常由‘n’型单晶层硅制成,100%的弹性一直到它的断点。这使硅成为用作传感膜片的理想材料。

低滞后

高弹性材料和几乎完美的粘合和集成应变规的结合产生了一个几乎没有滞后的结构。这可以确保压力读数是精确的,而不管压力变化的方向如何。

重复性

应变计是将压力转换成电信号的关键元件。由于这些量规是化学改变的区域的一片均匀的材料,他们将几乎完全变形(没有滞后或分离)与应力的隔膜。这意味着压力测量的重复性在许多压力循环中是很好的(即传感器没有疲劳)。

高规因子

对于给定的压力变化,半导体应变计之间的电压降可以达到很高的水平,这意味着可以更好地利用模拟数字分辨率和提高信噪比。

紧凑轻巧

硅芯片和硅压阻元件采用化学刻蚀、微机械加工、掺杂和掩蔽相结合的方法制造,利用微电子元件制造机械结构,使微型传感元件得以生产。由于传感膜片通常是控制整个传感器设计直径的限制因素,一个更紧凑的传感元件将有助于工程师设计更紧凑、重量更轻的压力传感器。

加速

硅感测元件的紧凑性和重量减轻意味着它们对加速力不太敏感。因此,这些传感器在具有高G力水平、高振动或冲击的应用中是首选的。

稳定度

半导体应变计不是粘贴、印刷或电镀到传感膜片表面,而是同一材料的化学改变部分。随着时间的推移,应变片键会随着压力和温度的循环而恶化或变化,从而导致传感器性能的不稳定。

高超压

与其他类型的应变计相比,半导体应变计的规范因数较高,因此可以在给定的压力范围内使用更硬的隔膜,以便能够指定高超压额定值,而不会影响太大的灵敏度。硅的高弹性也使得硅比其它弹性较低的隔膜材料更容易应变,几乎没有产生应力。

动态响应

由于半导体应变片的灵敏度高,对于传感膜片而言,其相对于横截面面积的厚度相对较高。此外,小尺寸导致很高的固有频率。这结合弹性和原子结合应变仪,使硅应变片高度响应快速变化的压力。

若本文收录的图片文字侵犯了您的权益,请邮件联系我们,我们将在24小时内予以删除

- 如果本文收录的图片文字侵犯了您的权益,请及时与我们联系,我们将在24内核实删除,谢谢!