当前位置:首页 >> 技术文摘 >> 详细内容

- MEMS技术在陀螺测量,钻孔时的三大优势

- 来源:赛斯维传感器网 发表于 2020/8/20

陀螺仪测量仍然是钻井必不可少的部分,因为当常规随钻测量(MWD)工具无法实现该目标时,陀螺仪测量可以提供准确的方向和倾角数据。然而,在过去的20年中,进行这些陀螺仪测量的工具几乎没有技术进步。

大多数传统的随钻陀螺仪系统仍然依赖于机械陀螺仪,这会对钻探作业的效率产生负面影响,例如在连接后等待测量。它们还容易受到钻井活动的普通冲击和振动的影响,并受到限制其井下自主性的高功率要求的阻碍。

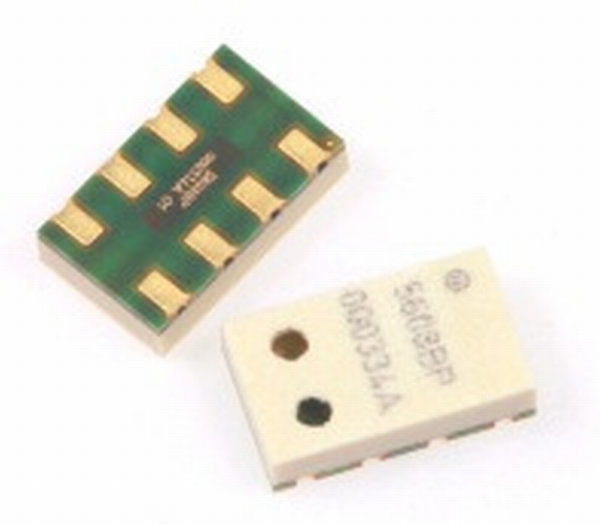

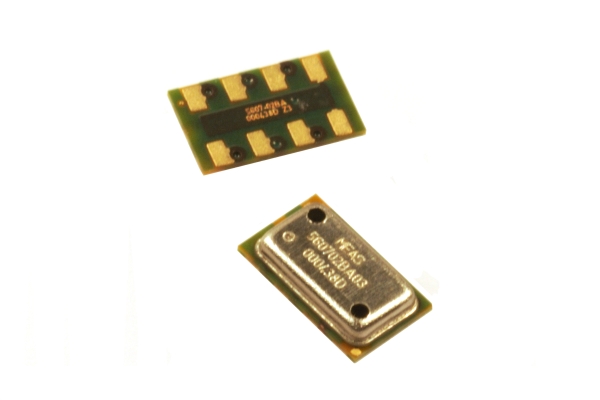

微机电系统(MEMS)技术正在使陀螺仪测量变得更好。这项技术改编自机器人技术,航天器和移动设备中使用的相同系统,从而克服了科里奥利效应,这意味着传感器使用振动结构来确定行星的旋转速度。根据该速率,传感器可以精确地确定其倾斜度,方位角和工具面的方向。

那么,在陀螺仪随钻测量方面,是什么使MEMS传感器技术优于非MEMS传感器技术呢?

陀螺仪测量效率。 MEMS随钻陀螺测量是在连接过程中进行的,数据可以在泵重新启动后立即获得,而不必像机械陀螺仪那样等待长达30分钟。对于操作员常规使用随钻陀螺仪测量在拥挤区域中钻顶孔部分而言,这可以节省大量时间。

工具耐用性。与传统陀螺仪测量技术中使用的机械传感器不同,固态传感器可承受具有挑战性的井下条件,包括严重的冲击和振动。因此,在运行之间无需重新校准,并且这些传感器的功率要求低,从而无需旋转和稳定。无需更换电池,即可在更短的时间内完成更多的测量工作,并获得更长的运行时间和更多的横向信息。

数据准确性。迄今为止的运行连续证明MEMS随钻陀螺仪测量能够维持当今复杂钻探环境所需的精度。与MWD测量结合使用时,陀螺仪测量可将不确定性的椭圆度降低多达45%,这在扩展范围的区域或钻探较小目标时非常有用。

- 如果本文收录的图片文字侵犯了您的权益,请及时与我们联系,我们将在24内核实删除,谢谢!